Мини ТЭЦ

Котельный комплекс можно использовать как для производства электроэнергии, так и для обеспечения горячим водоснабжением.

Котельный комплекс создан на основе парового котла BIOSTEAM

Предназначен для выработки перегретого пара при сжигании биомассы ( древесины, торфа, соломы, лузги и др.). Котел можно использовать для технологических нужд, производства электроэнергии и в системах отопления и горячего водоснабжения объектов промышленного и бытового назначения в стационарных автоматизированных котельных.

Конструкция парового котла

Паровой котел барабанный, с естественной циркуляцией, имеет П-образную компоновку поверхностей нагрева. Оборудован топкой с подвижной колосниковой решеткой. Котел газоплотный, стены топочной камеры и конвективной части газоходов образованы панелями из труб.

Для подогрева воздуха котел снабжен трубчатыми воздухоподогревателями. Регулирование температуры перегретого пара осуществляется впрыском питательной воды.

Конструкция и принцип действия топки

Основа установки - тяжелообмурованная топочная камера с наклонной чугунной колосниковой решеткой.

Топка выполнена с одним топочным фронтом, обеспечивающим возможность обслуживания горизонтальной и наклонной колосниковых решеток и загрузку с тыльной стороны сыпучего ( опилки, стружка, щепа, торф, отходы растениеводства ), а с фронтальной стороны - кускового топлива ( дров, отходов и т.д. ). Применяется метод сжигания топлива со встречным потоком как наиболее эффективный метод сжигания топлива с низкой теплотой сгорания (влажная кора, древесная щепа, опилки). Так как горячий топочный газ проходит над поверхностью влажной топливной биомассы, поступающей в топку, конвекция, создаваемая в топке, ускоряет процесс высушивания и перенос водяного пара из слоя топлива (дополняя основной радиационный теплообмен с поверхностью топлива).

С фронтальной топочной дверью и тыльным окном под механизированную загрузку сыпучего топлива, по стенам и своду офутерована шамотным кирпичом, имеет теплоизолирующий кожух из листового профиля и за счет тяжелой обмуровки и арочного свода клиновидным кирпичом допускает сжигание высоковлажного топлива без дополнительной подсветки ( без каких-либо вспомогательных видов топлива ).

Для сжигания различных видов топлива в топке установлена чугунная наклонная колосниковая решетка, на которой происходит горение как сыпучего (опил, стружка, щепа, фрезерный торф, с/х отходы), так и кускового топлива (дров, брикетов, срезок, коры, отходов МДФ, ДСП, ЛДСП и т.д.). Для сжигания ДСП и МДФ может быть футерована шамотным кирпичем с рабочей температурой до 1400 град.

Топливо в топочной камере проходит четыре зоны горения. Первая - зона сушки, вторая - зона выделения летучих частиц топлива и их возгорание, третья — зона интенсивного горения, четвертая - зона дожига СО в факеле топки котла. Во все зоны соразмерно подаче топлива различной влажности несколькими вентиляторами ( дутьевыми и дожиговыми ) организована подача кислорода атмосферного воздуха.

Дутьевые вентиляторы обеспечивают подачу нагретого первичного воздуха в подколосниковое пространство, тем самым участвуя в основном горении и обеспечивая необходимую вентиляцию колосниковых решеток, а также охлаждая наружную и внутреннюю облицовки топки. Отдельные дутьевые вентиляторы предназначены для подачи вторичного воздуха в дожиговые отделы топочной камеры.

Топливо при помощи винтового транспортера ( или гидротолкателя - в случае повышенной «кусковости» топлива ) автоматически по заданному режиму подается на верхнюю ступеньку колосниковой решетки, откуда, подсушиваясь, ссыпается под давлением следующих порций топлива. Благодаря радиации тепла от огнеупорной кирпичной кладки, зоны горения и встречного потока горячего топочного газа, топливо досыхает, возгорает, горит и догорает на средних и нижних ступеньках решетки.

После полного сжигания остаточного углерода зола падает через решетку колосника в зольник, откуда вручную или автоматически шнеком - в зависимости от мощности парового котла, удаляется через прочистной люк непосредственно в режиме работы котла.

ПРОЕКТИРОВАНИЕ ТЭЦ

Мини-ТЭЦ проектируется в соответствии с требованиями действующих норм и правил РФ. Поставка включает следующие разделы проектирования:

- Генеральный план;

- Архитектурные решения;

- Конструктивные решения (КЖ, КМ) ( При возможности может использоваться существующее здание котельной );

- Тепломеханический раздел;

- Технологический раздел, Топливоподача;

- Электрооборудование, электроосвещение, выдача мощности, молниезащита, заземление и тд.;

- Релейная защита, Телемеханизация, АСКУЭ;

- Отопление и вентиляция; Водоснабжения и канализация;

- Автоматизация (АСУТП); Системы связи;

- Пожарные и охранные сигнализации;

- Наружные сети электроснабжения;

- Наружная сеть теплоснабжения;

- Наружные сети вода и канализация;

- Организация условий труда работника;

- Охрана окружающей среды;

- Сметы;

- Проект организации строительства;

- Пож.безопасность, энергоэффективность.

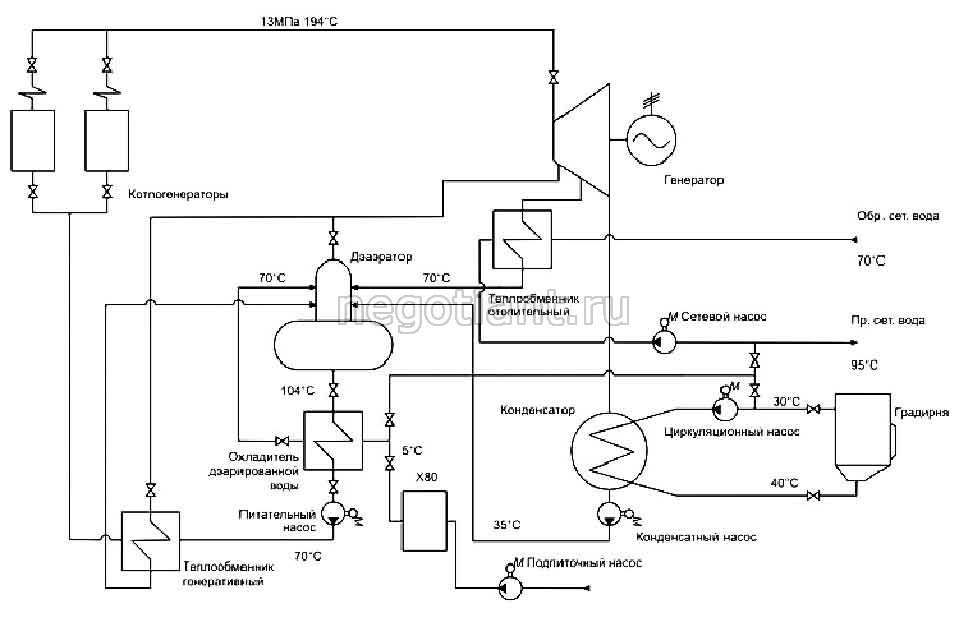

ОПИСАНИЕ РАБОТЫ И ПРИНЦИПИАЛЬНАЯ СХЕМА

- Котельный зал, представляет из себя помещение, в котором располагается паровой котел с расходным бункером топлива, группа питательных насосов, установка химводоочистки и деаэрации, группа подпиточных насосов. В котельном зале выделено помещение операторской и помещение обслуживающего персонала ТЭЦ.

- Турбинный зал Мини-ТЭЦ, располагается в отдельном помещении пристроенном к котельной. Компоновка оборудования Мини-ТЭЦ с общим паровым коллектором. В турбинном зале так же располагаются элементы электротехнической схемы Мини-ТЭЦ (синхронизаторы, выключатели генераторов и т.п.). Т.к. будет применена конденсационная турбина, необходимо будет решить вопрос охлаждения конденсата, т.е. будет строительство вентиляторной градирни.

- Топливное хозяйство мини-ТЭЦ представляет из себя топливный склад подготовленного топлива, основной скребковый транспортер для подачи топлива в приемные бункера котлов, приемные бункера котлов. Из расходного бункера топливо по шнекам подается в топки котлов. Очистка дымовых газов от золы производится в мультициклонах установленных у котлов (или электрофильтрах). Процесс сжигания топлива налаживается таким образом, чтобы обеспечить максимальное сжигание топлива. Зола после котлов и мультициклонов удаляется из котельного зала закрытыми шнеками в сборный бак золы, который по мере наполнения опорожняется.

- Автоматизация и управление мини-ТЭЦ строится с высоким уровнем автоматизации, позволяя работать автоматически без вмешательства оператора. Локальные системы автоматики турбинного зала, котельного зала объединяются в общий верхний уровень с выводом сигналов на диспетчерский пульт. На диспетчерском пульте отражаются мнемосхемы мини-ТЭЦ с указанием номинальных и фактических параметров работы.