Автоматическая линия покраски и сушки панелей VD s.r.l. (Италия)

ДИНАМИЧЕСКАЯ СИСТЕМА ДВИЖЕНИЯ РАСПЫЛИТЕЛЕЙ (ПАТЕНТ)

Основные технические характеристики линии

Рабочая ширина: 1300 мм

Рабочая высота: 900 мм +/- 20мм

Сторона обслуживания: правая

Средняя скорость линии: 2 — 4 м/мин.

Средняя производительность линии: 1200 кв. м в смену

Толщина панели: 5 — 60 мм

Минимальная длина заготовки: 270 мм

Максимальная длина панели: 3200 мм

Минимальная ширина заготовки: 50 мм

Максимальная ширина заготовки: 1300 мм

Перечень станков в линии

1. Загрузочный ленточный конвейер — 3000 мм

Конвейерная лента из ПВХ.

Привод с вариатором.

Скорость подачи: 5 - 25 м/мин

Рабочая высота: 900 ± 20 мм

Мощность привода: 0,75 кВт, IP 55

2. Щеточный станок с верхней и нижней щеткой

Станок предназначен для очистки заготовок перед покраской.

Станок укомплектован:

- Роликовой системой подачи

- Прижимными роликами

- Два щеточного вала

- Два кожуха аспирации

- Ручная регулировка толщины заготовки

- Контрольная панель

Верхний щеточный вал Сопла для обдува

Технические характеристики:

- Рабочая ширина: 1300 мм

- Длина станка: 1000 мм

- Толщина заготовок: 3 — 100 мм

- Рабочая высота: 900 +/- 20 мм

- Диаметр щеточного вала: 200 мм

- Диаметр патрубков аспирации: 2 x 180 мм

- Частота вращения щет вала: 800 об/мин

- Скорость потока воздуха: 25 м/с

- Скорость подачи: 5 — 25 м/мин

- Мощность: 4 кВт

Планка для снятия электростатики

2 шт — планки для снятия электростатики, одна на верхней, другая на нижней стороне.

Обдув

Качающиеся с приводом и временным включением воздуходувки для очистки панелей — одна сверху, другая снизу панели.

3. Автоматический покрасочный станок SIMPLE Dynamic ® 2.13 AS

Станок предназначен для покраски пластей и кромок панелей методом распыления в проходном режиме.

Компромисс между количеством ЛКМ, распыленнным на пласть и кромки панели, зависит от ряда факторов, таких как скорость подачи и скорость движения распылителей, толщина панели, наклон и высота расылителей и т.д.

Конечный успешный результат связан с правильным совмещением всех этих факторов.

Опыт и знания компании VD в области покраски привели к созданию запатентованной динамической системы, которая отменила стандартный «зиз-заг» рисунок нанесения ЛКМ при распылении в станках проходного типа.

Такая система дает отличное распределние слоя ЛКМ на поверхность и на кромки заготовки, а благодаря более низкой скорости нанесения достигается значительная экономия ЛКМ и упрощение процесса.

Станок оснащен следующими узлами:

Загрузочный ленточный конвейер с системой прочтения контура и размеров заготовки для управления включением распылителей с целью экономии ЛКМ .

Система экономии ЛКМ: используя систему прочтения заготовки, материал распыляется только на поверхность детали.

Оптимизация движения конвейерной ленты: остановка рычагов при отсутствии детали.

Материал конвейерной ленты пригоден для всех типов ЛКМ.

Станок укомплектован чистящей кареткой для рекуперации ЛКМ.

Система двух кареток для возврата ЛКМ и очистки конвейерной ленты.

Первая каретка для рекуперации избытка ЛКМ, остающегося на ленте.

Для этого применяется ракель, который снимает слой ЛКМ с ленты и направляет в емкость для повторного применения.

Ракель не повреждает поверхность конвейерной ленты.

Вторая каретка оснащена двумя валами (наносящий и снимающий), которые работают по принципу вальцового окрасочного станка.

Расход растворителя для очистки регулируется с помощью изменения расстояния между наносящим и снимающим валом, а также изменением скорости вращения снимающего вала.

Второй ракель, расположенный после валов.

Предназначен для снятия избытка растворителя с поверхности ленты, в результате лента поступает в зону покраски чистая и сухая.

Для перекачки избытка ЛКМ и растворителя для очистки ленты имеются два насоса.

Обе каретки установлены на колесиках и могут легко выдвигаться из-под станка.

Для прижатия системы очистки к ленте имеется пневмосистема.

Использование двух независимых кареток в системе очистки — одна для возврата ЛКМ, а вторая для промывки дает высокую гибкость процесса очистки.

Для каждого вида ЛКМ может применяться своя каретка, а каретки могут быть легко заменены при замене цвета или типа ЛКМ. Узел распыления на двух поперечных рычагах с приводом от двух безщеточных двигателей с электронным управлением.

Револьверная система установки высоты распылителей с восемью позициями.

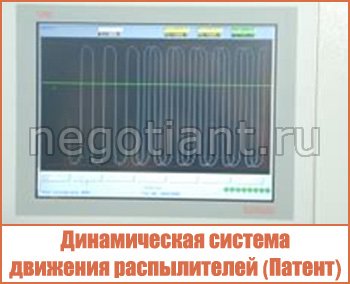

Динамическая система движения распылителей (ПАТЕНТ)

В отличии от традиционных систем распыления, новая динамическая система позволяет наносить идеально прямую полосу распыления ЛКМ на движущиеся окрашиваемые детали, устраняя традиционный зигзагообразный рисунок напыляемого материала.

Такая особенность позволяет снизить скорость поперечного движения рычагов с распылителями почти в половину по сравнению с традиционными системами и значительно снизить облако перепыла в зоне распыления станка.

На каждый подвижный рычаг можно установить до четырех распылителей.

Станок оснащен тремя независимыми контурами подачи для различных типов ЛКМ (ПУ, воднодисперсионные, на базе растворителей и т.д.), режимов распыления (морилки, грунты или финишный слой) а также операций промывки контуров.

Более низкая скорость поперечного движения рычагов благодаря динамической системе с ЧПУ.

Единственным путем снизить эффект «зиг-зага» в традиционной системе (без ЧПУ) является увеличение поперечной скорости движения рычагов с распылителями. Таким путем рисунок зиг-зага «сжимается» и становится менее заметным. Динамическая система с ЧПУ устраняет эту форму рисунка и скорость движения рычагов может быть снижена на 40%.

При этом перепыл ЛКМ также снижается, что снижает его потери, увеличивает скорость и снижает время на очистку.

Четыре электронно контролируемых оси: конвейерная лента — поперечные рычаги — две оси динамической системы.

Расстояние между распылительными головками может регулироваться электронно для получения идеального перекрытия факелов распыления.

Камера избыточного давления с вытяжным вентилятором наверху, системой фильтрации и рапределительным пленумом.

Внутри зоны распыления скорость потоков воздуха контролируется. Контроль степени загрязненности фильтров с информацией на монитор и тревожным оповещением.

Вытяжные воздуховоды установлены по боковым сторонам зоны распыления.

Сухая система фильтрации с легкоизвлекаемыми и заменяемыми боковыми фильтрами, воздуховоды и вытяжной вентилятор.

V-образная двойная система фильтрации улавливает крупные и мелкие частицы пыли.

“V” профиль боковых фильтров из оцинкованной стали увеличивает площадь фильтующего поля и снижает уровень запыленности внутри кабины.

СЕНСОРНЫЙ МОНИТОР TOUCH-SCREEN на колесиках большого размера для электронного контроля за процессом, может быть установлен на расстоянии до 5 метров от главного электрошкафа.

УДАЛЕННЫЙ КОНТРОЛЬ включен в поставку.

Компания VD может подсоединиться к станку удаленно, для проверки и регулировки рабочих параметров в случае затруднений в работе системы (минимальные требования к системе, ПК и соединителный кабель предоставляются заказчиком).

Обновление программного обеспечения производится из Италии.

Технические данные:

- Общая установленная мощность: 16 кВт

- Скорость подачи: до 6 м/мин

- Призводительность вентиляции: 16500 куб м в час

- Максимальная скорость движения поперечных рычагов: 120 м/мин

Габаритные размеры станка:

- Длина: 5750 мм

- Ширина: 5250 мм

- Высота: 3700 мм

Рабочие размеры заготовок:

- Минимальная длина: 270 мм

- Максимальная длина: ∞

- Минимальная ширина: 20 мм

- Максимальная ширина: 1300 мм

- Толщина: 5 — 100 мм

Насосы и распылители не включены в поставку.

РЕШЕНИЕ А

4. ЛИНЕЙНЫЙ ТОННЕЛЬ ДЛЯ ИСПАРЕНИЯ РАСТВОРТЕЛЯ FLASH OFF с УФ лампами низкого давления T.L.

Процесс сушки в тоннеле характеризуется движением воздушного потока в направлении, противоположном движению окрашенных заготовок.

Воздух подвергается фильтрации, увлажнению и нагреву с помощью калориферов с горячей водой, паром или теплопрозрачным маслом.

В случае использования УФ отверждаемых материалов на основе растворителей на конечной стадии испарения растворителя требуется облучений УФ-ламапми низкого давления (TL) котрые начинают процесс желирования и придают «матовость» поверхности перед окончательным отверждением лампами высокого давления.

Оснащение:

- 3 шт. СОВМЕЩЕННЫЕ ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ (6000 мм каждый)

- Защитный кожух

- 1шт. БЛОК ПОДГОТОВКИ ВОЗДУХА (8000 куб м вчас)

Подготовка воздуха и создание ламинарного потока достигается с помощью блока подготовки воздуха (БПВ).

БПВ оснащен фильтром и калорифером для нагрева горячей водой.

Контроль температуры воздуха внутри тоннеля производится с помощью трехходвого клапана и терморегулятора.

Температура воздуха измеряется датчиком, который расположен внутри венткороба, указывается с помощью цифрового индикатора на контрольной панели. Требуемая температура достигается с помощью инвертора.

- 2 шт. ВЫТЯЖНЫЕ ВЕНТИЛЯТОРЫ (каждый 3000 куб м в час)

- 1 шт. — СИСТЕМА КОНТРОЛЯ И РЕГУЛИРОВКИ ТЕМПЕРАТУРЫ

- 2 шт. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ПОТОКА

- 4 шт. БЛОКИ T.L. ЛАМП (12 ламп в каждом блоке)

- ЭЛЕКТРОШКАФ

5. ТОННЕЛЬ УФ-ОТВЕРЖДЕНИЯ, оснащенный:

РОЛИКОВЫЙ КОНВЕЙЕР (4000 mm)

Подача деталей осуществляется вращающимися роликами.

- Диаметр ролика: 32 мм

- Регулируемая мотор-вариатором скорость подачи: 5 — 25 м/мин

- Рабочая ширина: 1300 мм

- Расстояние между роликами: 76 мм

- Мин. рабочая ширина: 300 мм

- Рабочая высота: 900 +/-20 мм

- Мощность привода IP 55: 0,75 кВт

УДЛИНИТЕЛЬНЫЙ РОЛИКОВЫЙ КОНВЕЙЕР ДЛЯ РУЧНОЙ ЗАГРУЗКИ

- 1 шт. УФ-МОДУЛЬ 1400 мм — 120 Вт/cm (Ga)

- 2 шт. УФ-МОДУЛЬ 1700 мм — 120 Вт/cm (Hg)

Для отверждения УФ-отверждаемых ЛКМ в линиях вальцового нанесения или распыления.

Тоннель оснащен:

- 3 шт. МОДУЛИ УФ UV-отверждения

Модули с анодированными алюминиевыми отражателями, с верхними и боковыми дверцами для доступа.

Боковые дверцы оснащены запорами и системой автоматического отключения в случае открытия.

Для охлаждения ламп и удаления озона предусмотрена система воздушного охлаждения.

Система оснащена:

- Рефлектором;

- УФ-лампой;

- Устройством поворота рефлектора;

- Электро и пневморазъемы.

СМОТРОВЫЕ ЗАСЛОНКИ

Для предотвращения выхода УФ-излучения наружу. Установлены на входе и выходе каждого модуля.

ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРОПИТАНИЯ И КОНТРОЛЯ ЗА УФ ЛАМПАМИ

Электропитание контролируется микропроцессором.

Электронный контроль позволяет лампам выдавать мощость от средней (при частоте 200 Гц) до 95% (400 Гц_, снижая до минимума теплопотери, присущине традиционным электромагнитным системам. Микропроцессор позволяет выдавать лампам больше энергии при постоянном потреблении мощности. Пилотная система ламп снижает выгорание электродов, увеличивая срок службы ламп.

Изменение излучаемой лампами энергии остается стабильным при изменении энергии питания. Для энергосбережения имеется режим ожидания STANDBY. Лампы переходят из режима ожидания в рабочий режим в течение нескольких секунд.

УФ ЛАМПЫ

1 шт. Галлиевая и две ртутных лампы высокого давления.

Удельная мощность до 120 Вт/cm.

Интегрированное управление всеми рабочими параметрами и функциями.

Включение в зависимости от скорости линии.

Включение охлаждающих вентиляторов при поджиге ламп. Диагностика состояния оборудования и оповещение.

Вход данных по энергосбережению при режиме ожидания.

Постоянный контроль и регулировка мощности.

Технические особенности:

- Диапазон мощности ламп: 270-2500 Вт

- Напряжение: 380/440 В

- Частота: 50/60 Гц

- Производительнсть вытяжки каждый модкль: 1250 куб м в час

- Диаметр патрубка аспирации: 250 мм

- Расход сжатого воздуха: 6 л/мин

- Мощность вентиляторов, каждый модуль: 0,55 кВт

- Общая мощность, каждый модуль: 57,6 кВт

Электрошкаф оснащен блоком притания и охлаждающими вентиляторами. Соединительные кабели от электрошкафа к тоннелю. ПЛК для управления и контроля программы.

КОНДИЦИОНЕР

РЕШЕНИЕ B

1. ВЕРТИКАЛЬНАЯ СУШИЛЬНАЯ ПЕЧЬ MULTILEVEL 6 шт. лотков — 6500 мм с конвейерными лентами

Это самый простой вариант вертикальной печи, который в основном используется для высушивания слоя ЛКМ от пыли перед окончательным отверждением (Flash-off).

Данная конструкция предназначена для использования в условиях ограниченного цехового пространства предприятия.

Печь оснащена шестью лотками с ленточными конвейерами, размещенными друг над другом в камере с избыточным давлением и системой нагрева.

Время нахождения заготовок внутри печи зависит от двух главных факторов:

- Скорости линии;

- Числа заготовок на лотках.

Ленточные конвейеры лотков способствуют оптимальнму распределению воздуха и тепла по всей поверхности заготовок.

Профильтованный и подогретый с помощью БПВ воздух направляется на выходныю сторону печи и удаляется с противоположной стороны.

Печь Multilevel также применяется для испарения растворителя при нанесении высокоглянцевых покрытий.

В этом случае блок подготовки воздуха должен быть оснащен специальными фильтрами и системой увлажнения.

Технические характеристики:

- Число лотков: 6

- Рабочая ширина: 1300 мм

- Длина лотка: 6500 мм

- Полезная длина: 6200 мм

- Зазор междк лотками: 90 мм

- Максимально рекомендованная толщина панелей: 65 мм

- Скорость движения лент: 2 — 5 м/мин

- Штуцер подсоединения воздуха: ¼ gas

- Расход сжатого воздуха: 15 л/мин

- Калорифер: 140000 ккал/ч

- Установленная электрическая мощность: 6 кВт

Основные компоненты печи:

- Стальная рама с направляющими для передвижения шести лотков вверх и вниз.

- Привод лотков электродвигателем и цепной передачей.

- Шесть лотков с конвейерными лентами для загрузки и выгрузки деталей.

- Один вариатор скорости для ленточных конвейеров лотков в режиме загрузки и выгрузки.

- Термовентиляционная система для двух зон печи.

В зоне обдува печи имеется центробежный вентилятор, калорифер с нагревом от воды, пара или масла с автоматической регулировкой температуры, воздушными фильтрами и диффузором для всех положений лотков, кроме зоны загрузки.

В зоне вытяжки имеется коллектор, регулируемая воздушная заслонка и вытяжной вентилятор.

Сушильная печь оснащена автоматической системой заслонок для контроля за вентиляцией в соответствии с положением лотков.